|

|

Новости

Статьи

Магазин

Драйвера

Контакты

RSS канал новостей

Программаторы 25 SPI FLASH

Адаптеры Optibay HDD Caddy

Драйвера nVidia GeForce

Драйвера AMD Radeon HD

Игры на DVD

Сравнение видеокарт

Сравнение процессоров

В конце марта компания ASRock анонсировала фирменную линейку графических ускорителей Phantom Gaming. ... Компания Huawei продолжает заниматься расширением фирменной линейки смартфонов Y Series. Очередное ... Компания Antec в своем очередном пресс-релизе анонсировала поставки фирменной серии блоков питания ... Компания Thermalright отчиталась о готовности нового высокопроизводительного процессорного кулера ... Компания Biostar сообщает в официальном пресс-релизе о готовности флагманской материнской платы ... |

АРХИВ СТАТЕЙ ЖУРНАЛА «МОЙ КОМПЬЮТЕР» ЗА 2003 ГОДТехнологическое завтра

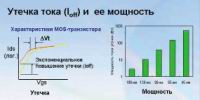

Владимир СИРОТА vovsir@yandex.ru Эта статья посвящена рассмотрению ближайших перспектив полупроводниковых технологий, используемых при создании процессоров. Вступление в новую эру Сейчас в полупроводниковой промышленности происходит одна из тех революций, которые случаются раз в десятилетие и полностью меняют облик индустрии. Изготовители чипов переходят от подложек (wafers, кремниевых дисков-полуфабрикатов для изготовления кристаллов микросхем) диаметром 200 мм к подложкам диаметром 300 мм. С таким нововведением тесно связана возможность существенного удешевления чипов, а вместе с ними — и всей электронной продукции, включая микропроцессоры. Дело в том, что увеличение размера подложки с 200 до 300 мм снижает себестоимость каждого выходящего чипа примерно на 30% (по данным компании Intel) и увеличивает объемы их производства. (По данным того же источника, 225-процентное увеличение площади кремниевой пластины приводит к 240-процентному возрастанию полезного выхода кристаллов с каждой подложки.) При этом с увеличением пластин уменьшается общее потребление ресурсов в процессе производства: на 40% снижается расход энергии и воды в пересчете на одну микросхему, что существенно ослабляет экологическую нагрузку на окружающую среду. Но не только экстенсивным путем увеличения размеров «заготовок» для микросхем движется современная индустрия. Как раз другой, более наукоемкий путь интенсификации производства, стоит на повестке дня перед большинством компаний, претендующих на ключевые роли в сфере ИТ. Одним из лидеров здесь является компания Intel, перспективные разработки которой и будут в центре нашего внимания. Не так давно на международной конференции в Токио сотрудники Intel заявили о разработке новых материалов для полупроводниковых транзисторов будущего. Прежде всего, речь шла о новом диэлектрике затвора транзистора с высокой проницаемостью, который будет применяться вместо используемого сегодня диоксида кремния. Также говорилось о новых сплавах, совместимых с будущим диэлектриком затвора. Данные решения дают возможность снижать ток утечки транзистора в 100 (!) раз, что позволяет в ближайшем будущем заняться внедрением производственных процессов с проектной нормой 45 нанометров. Этой теме, в частности, был посвящен и Московский пресс-брифинг с участием вице-президента подразделения Corporate Technology Group, директора программ промышленных технологий (Industry Technology Program) корпорации Intel, Фрэнка Спиндлера (Frank E. Spindler). Г-н Спиндлер рассказал некоторые детали в связи с вышеупомянутыми достижениями Intel, которые позволяют решить существующие ныне проблемы токов утечки, энергопотребления и тепловыделения в высокоинтегрированных полупроводниковых устройствах. В свою очередь, информацией на эту тему поделимся с читателями и мы, ведь, наверняка, многих из них интересует ближайшее будущее микропроцессорных технологий. По ходу статьи мы сначала обрисуем проблемы, которые стоят перед создателями современной микроэлектроники, а затем расскажем о перспективных путях их решения. Обсудим мы и решение проблем перехода к 90-нм техническим нормам при производстве процессоров. Мур, Мур… Вы думаете, это кошка? Нет, это Intel :-)... не перестает напоминать нам о законе м-ра Гордона Мура (Gordon Moore). Этот закон — своеобразный прогноз, сделанный одним из основателей корпорации Intel. Согласно ему, число транзисторов в микросхеме процессора удваивается каждые два года. Поколения микропроцессоров, выпускаемые компанией Intel, очень четко следовали этому закону. Начиная с процессора Intel 4004, появившегося в 1971 году и содержавшего около 2000 транзисторов, и заканчивая современным процессором Itanium 2, который включает 410 миллионов транзисторов. Кстати, обычно плотность транзисторов в микросхеме приблизительно удваивается с каждым новым поколением, обновление которого происходит раз в полтора-два года. Intel, со своей стороны, утверждает, что закон Мура за десятилетия своего существования превратился в один из основных законов развития полупроводниковой индустрии. Но существуют скептики, которые предрекают «кончину» закону едва ли не с каждым новым поколением процессоров. Причем они часто ссылаются на объективные причины. Однако усилия тысяч инженеров корпорации Intel помогают закону «держаться». По заявлениям представителей компании, он останется в силе еще, как минимум, на ближайшие десять лет. Именно благодаря тем новым технологиям, о которых мы говорили в начале статьи, открывается «второе дыхание» закона. А каковы же были помехи для существования закона Мура, дававшие почву скептикам для заявлений? Давайте посмотрим. Непростые выключатели Такие сложные микросхемы как микропроцессоры состоят из миллионов транзисторов, которые определенным образом связаны между собой проводниками. В современных ЦПУ для связи между транзисторами используются медные соединения (проводники), хотя ранее широко применялись алюминиевые. Цель развития современной технологии производства процессоров — сделать транзисторы как можно меньше, заодно снизив и их энергопотребление. Это позволяет создавать все новые поколения чипов, обеспечивающих более высокую производительность вычислительных устройств. Например, как уже упоминалось, недавно корпорация Intel выпустила процессор Intel Itanium 2 (ранее известный под кодовым названием Madison), содержащий 410 млн. транзисторов, уместившихся на кристалле площадью всего 374 мм2 (по площади это немного меньше, чем поверхность двух стандартных клавиш с буквами на вашей клавиатуре!). А вскоре ожидаются и чипы с миллиардом транзисторов на кристалле. При такой плотности интеграции компонентов инженерам-разработчикам микропроцессоров приходится иметь дело со слоями материала толщиной всего в несколько атомов! Да, с развитием современных технологий размер мельчайших элементов логических микросхем — транзисторов — от поколения к поколению становился все меньше и меньше. В свою очередь, плотность интеграции транзисторов на кристалле полупроводникового устройства, согласно тому же закону Мура, стремительно возрастала. И разработчикам становилось все труднее решать возникающие при этом технологические проблемы, появлявшиеся просто в силу действия естественных законов физики. Закон Мура гласил, что число транзисторов на микросхеме «обязано» удваиваться каждые два года. В то же время у специалистов все чаще возникали на этот счет сомнения — нельзя же бесконечно уменьшать размеры транзисторов, должен же быть какой-то физический предел их миниатюризации. Основными же барьерами на пути миниатюризации транзисторов являются утечка электрического тока и выделение тепла при их работе (рис. 1). Правило здесь простое: чем меньше транзистор, тем выше его тепловыделение и больше ток утечки. Почему так происходит, разберемся чуть позже, а пока…

Ликбез по транзисторам. Транзистор (рис. 2), применительно к микропроцессорной технологии, — это простой электронный переключатель, работающий в режиме включен/выключен. Текущий поток электронов (ток) от истока к стоку определяется тем, высокое или низкое напряжение подается на затвор транзистора. В общем, транзистор в некотором роде (но не полностью :-)!) подобен выключателю в сети освещения, в зависимости от положения кнопки которого (включено или выключено) подается электрический ток на лампу или нет.

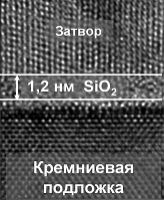

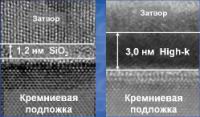

Исток —часть транзистора, откуда течет поток электронов. Исток состоит из легированного кремния, который содержит некоторые примеси, снижающие его электрическое сопротивление. Сток —часть транзистора, куда поступает поток электронов (или дырок, при дырочной проводимости; дырка — атом, «потерявший» один из электронов и получивший по этой причине положительный заряд). Сток легирован примесями, такими же, как и исток, а значит, они обладают одинаковым типом проводимости. Таким образом, исходя из вышесказанного, делаем вывод, что транзистор, если можно так выразиться, симметричен — текущий поток электронов поступает как от истока к стоку, так и наоборот! Затвор —область в верхней части транзистора, состояние которой определяет, включен транзистор или выключен. Затвор изготавливается из поликристаллического кремния, в котором атомы расположены случайным образом, а не выстроены по типу пространственной решетки. Канал —область между истоком и стоком, где проходит поток электронов, если транзистор находится во включенном состоянии. Канал состоит из кристаллического кремния, атомы которого выстроены в пространственную решетку. Диэлектрик затвора —тонкий слой, расположенный ниже затвора и изолирующий затвор от канала. В выпускаемых сейчас процессорах он делается из диоксида кремния — материала, молекулы которого состоят из одного атома кремния и двух атомов кислорода. Это хороший изолятор (т.е. диоксид кремния не является проводником электрического тока). Утечки —поток электронов, проходящий через диэлектрик затвора. В идеальном случае диэлектрик затвора действует как совершенный изолятор. Но поскольку этот слой очень тонкий, через него происходят значительные утечки. В результате этого транзистор потребляет большее количество мощности, чем необходимо, поскольку его эксплуатационные характеристики нарушаются. Здесь напрашивается аналогия со сломанным краном, из которого постоянно капает вода (кран «протекает»), — это просто очень расточительно. Транзистор NMOS (так называемого n-типа (от французского negative — отрицательный), с электронной проводимостью) — транзистор, который включен, когда на затворе высокое напряжение (большая разность потенциалов), и выключен, когда низкое. (Здесь Intel предлагает для наглядного примера представить кран, из которого начинает течь вода при повороте рукоятки по часовой стрелке.) Принцип действия транзистора PMOS (так называемого р-типа (от французского positive — положительный), с дырочной проводимостью) противоположен транзистору n-типа, т.е. транзистор выключен, когда на затворе высокое напряжение, и включен, когда низкое. Пороговое напряжение —некоторый уровень напряжения между высоким и низким, по которому определяется, является ли транзистор выключенным или включенным. В случае транзистора NMOS: когда на его затворе напряжение выше порогового уровня, он включен, а если ниже — выключен. У PMOS-транзистора все, соответственно, наоборот. Транзисторы разрабатываются для использования при довольно низком пороговом напряжении, так как это приводит к достижению их высоких эксплуатационных характеристик! CMOS (Complementary Metal Oxide Semiconductor) — технологический процесс, применяемый при изготовлении современных логических микросхем, в том числе таких, как микропроцессоры и микросхемы с транзисторами типов NMOS и PMOS. Технология CMOS позволяет обеспечить высокие эксплуатационные характеристики и невысокое энергопотребление чипов при низкой цене производства. Проблематика Теперь, как и было обещано, о проблемах, вызванных миниатюризацией транзисторов. Да, при массовом производстве транзисторы с меньшими размерами обходятся дешевле, да и работают быстрее, но... Как мы сказали выше, для изоляции затвора (электрода, управляющего включением и выключением транзистора) от канала используется диэлектрик (попросту говоря, изолятор). Однако очень важно то, что для достижения высоких эксплуатационных характеристик транзистора (высокой скорости его «переключения») необходим очень тонкий слой диэлектрика затвора. Но это, в свою очередь, порождает немаловажную проблему, которая заключается в том, что чем тоньше слой диоксида кремния, тем выше ток утечки, проходящей через изолирующий слой! Свойства диэлектрика затвора оказывают решающее влияние на работу транзистора. Последние лет тридцать электронной промышленностью в качестве основного материала для диэлектрика затвора использовался упомянутый нами диоксид кремния. Это обусловлено технологичностью данного материала, позволявшего достигать систематического улучшения характеристик транзисторов по мере уменьшения их размеров. На сегодняшний день в транзисторах, изготавливаемых на предприятиях корпорации Intel, толщина слоя диэлектрика затвора из диоксида кремния составляет всего 1.2 нанометра (рис. 3). Это около пяти атомарных слоев! Фактически инженеры-разработчики уже приблизились к пределу для данного изолирующего материала. Поскольку в результате дальнейшего уменьшения самого транзистора и, как следствие, сужения слоя диоксида кремния, ток утечки через диэлектрик затвора значительно возрастет. Это, в свою очередь, приведет к существенным утечкам тока и избыточному тепловыделению микросхем. По оценкам экспертов корпорации Intel, в современных чипах уже почти 40% энергии теряется из-за утечек! Сунлинь Чжоу (Sunlin Chou), старший вице-президент корпорации Intel и генеральный менеджер подразделения Technology and Manufacturing Group, в частности, заявил: «В области полупроводникового производства долгие годы считалось, что тепловыделение и токи утечки являются фундаментальной преградой для дальнейшего развития индустрии в соответствии с законом Мура и с использованием сегодняшних транзисторных материалов и структур. Перед отраслью давно стоит глобальная задача разработки и внедрения новых материалов взамен диоксида кремния, находящегося на пределе своих возможностей. Решение этой задачи по степени важности иногда сравнивают с созданием искусственного сердца». По поводу токов утечки транзистора возможна аналогия с тем же, уже приводившимся в качестве примера, водопроводным краном — полностью закрытый кран не должен протекать.

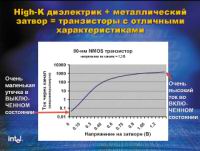

Стало быть, перед разработчиками микропроцессорной техники встала задача по замене диоксида кремния иными материалами, обладающими теми же изолирующими свойствами, но использование которых не потребует достижения очень низкой толщины диэлектрического слоя. Revolution in… В ходе научных исследований такие материалы и соответствующие технологии их изготовления были найдены, более того, инженеры Intel уже приступили к внедрению некоторых из них в массовое производство. Это позволит сохранить набранный отраслью за последние десятилетия темп интеграции транзисторов на кристаллах микросхем и продлить действие закона Мура еще, как минимум, на десять лет. После многолетних исследований инженеры Intel предложили сразу два революционных технологических решения (high-k и metal gate), которые позволяют преодолеть описанные в предыдущем разделе сложности при развитии производства чипов. Для решения проблем токов утечки и тепловыделения в Intel планируют заменить используемый на текущий момент в качестве диэлектрика затвора тонкий слой диоксида кремния более толстым слоем совершенно нового диэлектрика с высоким диэлектрическим коэффициентом k, так называемым high-k диэлектриком. Применение high-k диэлектрика позволяет очень сильно, примерно в 100 раз, снизить ток утечки через изолирующий слой в транзисторе. high-k — материал, который заменяет диоксид кремния при изготовлении изолирующего слоя затвора. Помимо того, что этот материал обладает прекрасными диэлектрическими свойствами, он также создает хорошее емкостное сопротивление между затвором и каналом. А оба этих фактора крайне желательны для достижения высоких эксплуатационных характеристик транзисторов. Применение материалов на основе технологии high-k значительно уменьшает утечки (рис. 4), ибо эти материалы могут иметь большую, чем диоксид кремния, толщину (рис. 5) при сохранении тех же свойств.

Буква k указывает на способность этого материала сохранять электрический заряд. Для того чтобы лучше понять процесс, представьте губку. Она впитывает много воды. Дерево тоже может впитать некоторое количество воды, но не так много, как губка. Стекло вообще не может впитывать воду. Подобно этому, некоторые материалы могут хранить электрический заряд лучше, чем другие, т.е. обладают высокой величиной k. (К сожалению, точная информация о high-k пока держится в строжайшем секрете, коммерческая, знаете ли, тайна, конкуренты-то не дремлют :-).) Второе значительное достижение разработчиков Intel в области новых технологий заключается в создании нового материала (это сплав металлов, который также покрыт :-) коммерческой тайной) для затвора транзистора (т.н. metal gate), поскольку, как оказалось, новый high-k диэлектрик плохо совместим с прежним материалом затвора — поликристаллическим кремнием. При совместном использовании диэлектрика затвора, изготовленного на основе технологии high-k, и электрода затвора из поликристаллического кремния возникают две проблемы. Из-за некоторых дефектов в области диэлектрика затвора/электрода затвора становится трудно отрегулировать пороговое напряжение на низком уровне, необходимом для достижения высоких эксплуатационных характеристик транзистора. Возможно превышение порогового напряжения, известное также как превышение границы Ферми. Проблема решается, если электрод затвора изготовлен из материала, отличного от поликремния. Этот материал различен для транзисторов типов NMOS и PMOS. Фоновое рассеяние — второй нежелательный эффект, который возникает при совместном использовании диэлектрика затвора, изготовленного на основе технологии high-k, и поликремниевого затвора. Это явление ограничивает подвижность электронов и, следовательно, снижает эксплуатационные характеристики микроэлектронных устройств. Проблема «преодолевается», опять же, путем изготовления затвора из материала, отличного от поликристаллического кремния. Очень важным является то, что специалисты корпорации Intel убеждены, что их новые материалы можно будет интегрировать в экономически эффективный, массовый производственный процесс. Транзисторы, созданные с использованием рассмотренных выше материалов, будут обладать рекордными по современным меркам параметрами производительности. Такие транзисторы сейчас рассматриваются в качестве базового варианта для изготовления будущих процессоров Intel в рамках производственного процесса с проектной нормой 45 нанометров. Это техпроцесс под кодовым номером 1266, на основе 300-мм подложек, медных соединений, технологии «растянутого кремния», нового затвора и диэлектрика затвора, будет запущен в массовое производство уже в 2007 году (рис. 6).

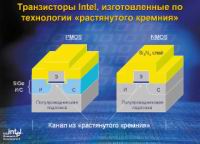

И в завершение этого раздела, опять же, некоторый небольшой дополнительный ликбез по транзисторным технологиям Intel. В процессе миниатюризации транзисторов уменьшаются площади их сечения (а значит, и площади каналов для прохождения тока). В результате чего, согласно действию объективных законов физики (как известно, сопротивление проводника прямо пропорционально удельному сопротивлению материала, из которого он изготовлен, а также его длине и обратно пропорционально площади поперечного сечения, т.е. чем меньше поперечное сечение проводника, тем больше его сопротивление) возрастает сопротивление электрическому току, который проходит через транзистор. В итоге, транзистор срабатывает гораздо медленнее, чем хотелось бы, а его тепловыделение, наоборот, увеличивается. Для преодоления этих проблем инженеры-разработчики корпорации Intel придумали, как «растянуть» кристаллическую решетку в транзисторах, чтобы увеличить (или сократить) расстояние между атомами и таким образом «облегчить» протекание тока. Растянутый кремний — технология, применяемая для ускорения переключения транзисторов (подробнее о ней см. статью С.Крушневича «В недрах микросхем 2», МК, №50 (273)). Как было рассказано ранее, атомы кремния в канале упакованы в упорядоченную пространственную решетку. Создание напряжений в пространственной решетке, таких, чтобы атомы кремния находились друг от друга на расстоянии чуть большем, чем их естественное расстояние, приводит к ускорению переключений транзисторов типа NMOS (сжатие пространственной решетки вызывает схожий эффект у транзисторов типа PMOS). Инженеры подразделения Logic Technology Development Division корпорации Intel разработали два независимых способа «растяжения» кремния для разных типов транзисторов (рис. 7). В NMOS-устройствах поверх транзистора в направлении движения электрического тока наносится слой нитрида кремния (Si3N4), в результате чего кремниевая кристаллическая решетка и «растягивается». В PMOS-устройствах эффект достигается за счет нанесения слоя SiGe в зоне образования переносчиков тока — здесь кристаллическая решетка «сжимается» в направлении движения электрического тока, и потому «дырочный» ток течет свободнее. В обоих случаях прохождение тока значительно облегчается: в первом случае (NMOS) прохождение рабочего тока в канале «ускоряется» на 10%, во втором (PMOS) — на 25%. Сочетание же обеих технологий (растяжения и сжатия решетки) в транзисторе обеспечивает 20-30-процентный прирост в скорости прохождения рабочего тока, а значит, и в скорости срабатывания устройства.

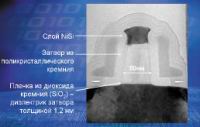

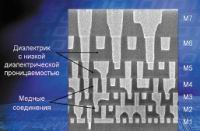

Применение технологии «растянутого кремния» в обоих типах транзисторов (NMOS и PMOS) приводит к значительному повышению производительности транзисторов при повышении себестоимости их производства на каких-то 2%. Транзистор, изготовленный по технологии tri-gate, — новый тип транзистора, разработанный в корпорации Intel для обеспечения возможности развертывания нового 45-нанометрового технологического процесса в 2007 году. Вышеописанные в этой статье транзисторы — планарные, т.е. у них есть один плоский затвор, параллельный поверхности кремниевой подложки. В транзисторе на основе технологии tri-gate используется новая трехмерная структура, в которой затворы «обернуты» вокруг трех сторон кремниевого канала. Традиционный планарный транзистор можно сравнить со скоростным шоссе на вершине горы (гора с плоской вершиной и вертикальными сторонами), по которому, как машины, путешествуют электрические сигналы. При использовании новой трехмерной конструкции сигналы путешествуют не только по вершине, но и по вертикальным стенам, отсюда и название — tri-gate. Класс транзисторов, изготовленных на основе технологии TeraHertz, был представлен корпорацией Intel в 2001 году. Так вот, эти транзисторы работают на частотах переключения порядка терагерц (т.е. они способны переключаться более чем триллион раз за секунду) и обладают способностью к масштабированию. Такой транзистор предназначен для того, чтобы максимизировать уровень производительности при уменьшении энергопотребления и стоимости производства. Оба типа транзисторов на основе технологий high-k/metal gate и tri-gate относятся к классу TeraHertz. На следующие 90 А теперь, как и было обещано, о наиболее близкой перспективе — о 90-нм производственной технологии для микропроцессоров от Intel. Благо, эта технология, в отличие от 45-нм, уже практически «на пороге», а процессор Prescott, где она используется, должен выйти на массовый рынок в январе 2004 года. Как было объявлено в августе 2002 г., Intel использует уникальную технологию «растянутого кремния» (strained silicon technology) при изготовлении микросхем с проектной нормой 90 нм (1 нанометр — одна миллиардная доля метра). Стоит сказать, что на срезе человеческого волоса может поместиться около тысячи транзисторов, созданных по 90-нм производственному техпроцессу. Размер каждого такого транзистора можно сравнить с размерами вируса гриппа (около 100 нм). Прочие характеристики 90-нм техпроцесса, используемого Intel, таковы. В качестве изолятора для затвора транзисторов (рис. 8) по-прежнему используется пленка диоксида кремния толщиной в 1.2 нм (5 атомарных слоев). В самих микросхемах применяется 7 слоев более плотных и высокоскоростных медных соединений (рис. 9). В качестве диэлектрика медных соединений используется новый материал с низкой диэлектрической проницаемостью. Этот материал уменьшает величину паразитной емкости, которая возникает между медными соединительными проводами в чипе, повышает скорость передачи сигналов внутри чипа и снижает его энергопотребление. 6-транзисторные ячейки памяти SRAM (статической памяти) при новом техпроцессе имеют площадь всего около 1 мкм2 (рис. 10).

Марк Бор, старший почетный сотрудник, директор по архитектуре техпроцессов и интеграции подразделения Technology and Manufacturing Group корпорации Intel, по поводу нового техпроцесса, в частности, сказал: «90-нанометровая технология является воплощением стратегии корпорации Intel — всегда быть на поколение впереди конкурентов. В наших транзисторах используются разработки (в том числе и технология растянутого кремния), недоступные пока ни одному из наших конкурентов. Только корпорации Intel удалось использовать диэлектрик с низким значением коэффициента k для изоляции медных соединений, тогда как другие компании еще только испытывают найденные ими материалы в лабораторных условиях. Intel первой, используя 90-нм техпроцесс, уменьшила размер ячейки памяти SRAM до одного квадратного микрона, что позволило уменьшить размер чипа в целом и одновременно увеличить размер интегрированной на кристалле кэш-памяти». Нанометры — в массы Кук уже говорилось, об использовании технологии «растянутого кремния» в технологическом процессе 90 нм было объявлено в 2002 г. С тех пор снижение числа дефектов на выпускаемых кремниевых подложках шло гораздо более высокими темпами, нежели это было свойственно предыдущим поколениям производственных технологий (0.18 и 0.13 мкм). Собственно, это и позволило спустя всего год с небольшим перейти к полномасштабному промышленному производству по 0.09 мкм (90 нм) технологии. Корпорация Intel начинает промышленные поставки устройств, изготовленных по технологии 90 нм с использованием растянутого кремния, буквально на днях. На фабриках Intel D1C в Хиллсборо (шт.Орегон) и 11Х в Рио-Ранчо (шт.Нью-Мексико) эта технология начинает внедряться в массовое производство. Третьей фабрикой по производству 90-нм продукции Intel станет Fab24 в Лейкслипе (Ирландия), которая вступит в строй в первой половине 2004 года. А все конкурирующие компании только лишь приступают к экспериментам по использованию «растянутого кремния»… На основе 300-мм подложек с использованием 90-нм техпроцесса будут изготавливаться процессоры Pentium M следующего поколения для мобильных ПК (известные пока под кодовым наименованием Dothan) и процессоры Pentium 4 следующего поколения для настольных ПК (известные как Prescott). Корпорация Intel планирует использовать технологию «растянутого кремния» и в техпроцессе следующего поколения с проектной нормой 65 нм (соответствующий техпроцесс 1264 планируется к промышленному внедрению в 2005 году, рис. 6). Благодарю украинское представительство компании Intel и лично Олега Горбачева за оказанную помощь при написании статьи. Рекомендуем ещё прочитать:

|

|

|

| Хостинг на серверах в Украине, США и Германии. | © sector.biz.ua 2006-2015 design by Vadim Popov |

Идёт загрузка...

Идёт загрузка...