|

|

Новости

Статьи

Магазин

Драйвера

Контакты

RSS канал новостей

Программаторы 25 SPI FLASH

Адаптеры Optibay HDD Caddy

Драйвера nVidia GeForce

Драйвера AMD Radeon HD

Игры на DVD

Сравнение видеокарт

Сравнение процессоров

В конце марта компания ASRock анонсировала фирменную линейку графических ускорителей Phantom Gaming. ... Компания Huawei продолжает заниматься расширением фирменной линейки смартфонов Y Series. Очередное ... Компания Antec в своем очередном пресс-релизе анонсировала поставки фирменной серии блоков питания ... Компания Thermalright отчиталась о готовности нового высокопроизводительного процессорного кулера ... Компания Biostar сообщает в официальном пресс-релизе о готовности флагманской материнской платы ... |

АРХИВ СТАТЕЙ ЖУРНАЛА «МОЙ КОМПЬЮТЕР» ЗА 2002 ГОДВ недрах микросхем

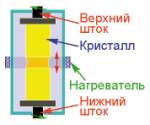

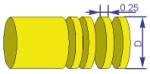

Сергей КРУШНЕВИЧ insgas@svitonline.com Каждый, кто хоть раз забирался во внутренности сложного электронного прибора, замечал маленькие (и не очень :-)) микросхемы и задавал вопрос, а что там внутри, и как это работает. Давайте же попробуем проникнуть в секреты микросхем. В этой первой статье цикла я хочу познакомить читателей с технологией производства полупроводниковых интегральных микросхем. Немного теории В процессе развития электроники непрерывно усложнялось оборудование — возрастало количество отдельных (дискретных) элементов, в результате чего увеличивались габариты и масса конечного изделия и, как следствие, уменьшалась надежность. Это привело к появлению пленочных, а чуть позже гибридных микросхем. Физически гибридная микросхема представляет собой диэлектрическую (непроводящую ток) подложку, на которой нанесены тонкопленочные (толщина пленки меньше 10 мкм) или толстопленочные элементы (резисторы, конденсаторы (рис. 1), индуктивности и т.д.) и навесные (прикрепленные к подложке) элементы. Составляющие гибридных микросхем можно встретить на Следующим этапом в развитии микроэлектроники стало появление полупроводниковых микросхем, практически вытеснивших гибридные микросхемы из серийного производства. Основное их преимущество —степень интеграции (количество элементов на единицу площади кристалла), которая на несколько порядков выше, чем у гибридных микросхем. Это и определяет меньшую себестоимость конечной микросхемы (хорошо, что Intel выпускает полупроводниковые процессоры :-)) и на несколько порядков повышает надежность (как минимум внешних соединений). К сожалению, из-за значительных паразитных емкостей полупроводниковые микросхемы, по сравнению с гибридными, имеют значительно более низкие предельные рабочие частоты. Все полупроводниковые микросхемы изготавливаются по планарной технологии — все выводы и p-n-переходы выходят на одну сторону. Основным недостатком данной технологии является малая плотность упаковки элементов в единице объема, так как все элементы сформированы в приповерхностном шаре толщиной всего 1–2 мкм, тогда как толщина подложки — 200–500 мкм. Но с этим пока приходится мириться. Чтобы получить законченную микросхему, необходимо пройти довольно много этапов: получение и очистка полупроводниковых подложек, создание структур (транзисторов, резисторов, проводников и т.д.), резка на кристаллы, контроль качества, сборка. Получение слитка Основным сырьем для создания полупроводниковых микросхем на основе кремния (Si) является одно из самых распространенных на нашей планете соединений — оксид кремния SiO2 (в народе его прозвали песок :-)). В современной химической номенклатуре кремний называется Песок промывают, очищают от всевозможных примесей и с помощью реакций восстановления (не буду вдаваться в химические подробности) получают кристаллический кремний, который закрепляют в устройстве бестигельной плавки и проводят окончательную очистку. Этот процесс очистки выполняют следующим образом: на небольшой части слитка создается расплавленная зона (температура плавления кремния 1414°С), которую при помощи перемещения нагревательного элемента (лазер, высокочастотный индуктор и т.д.) двигают вдоль слитка. В результате разности температур кристаллизации кремния и примесей, последние перемещаются вместе с расплавленной зоной в конец слитка. После 10–20 проходов процесс завершают и отрезают конец слитка с примесями. Для получения монокристаллического слитка (когда во всем его объеме сохраняется кристаллическая решетка одного типа) к одному концу слитка подносят затравку (кусочек материала с кристаллической решеткой, которую необходимо получить в конечном слитке) и место соприкосновения расплавляют. После чего, вращая штоки в разные стороны, нагреватель медленно перемещают к другому концу слитка (рис. 2). Так как при высокой температуре чистый кремний химически активен, то эти операции проводят в высоком вакууме — давление в камере меньше 0.0001 Па (напомню, нормальное атмосферное давление — 101325 Па). Сейчас на производстве «выращивают» слитки диаметром 300 мм, хотя довольно часто в промышленности все еще используют 100-мм подложки. Получение подложек Полученные слитки специальными методами ориентируют в пространстве для получения пластин с определенным направлением кристаллической решетки. Далее слиток разрезают на отдельные пластины толщиной 0.2–0.3 мм (рис. 3). Для этого могут использоваться как «классические» методы (резка диском с внутренней режущей кромкой), так и новые (ультразвуковая или лазерная резка и т.д.). Резать слитки — весьма непростая задача при твердости кремния 7-мь (по При резке «классическим» способом до 60% слитка срезается режущим инструментом. В качестве режущей кромки чаще всего используется алмазный абразив, реже карбид бора. Шлифовку полученных пластин выполняют свободным или связанным абразивом с размерами зерен от 120 до 50 мкм. В результате получается пластина с микронеровностью (RA) 0.32–0.04 мкм (9–12 класс чистоты). С помощью полировки микронеровность доводят до значения менее 0.01 мкм (14-й класс чистоты — почти как зеркало :-)). В качестве полировального вещества используют пасты и порошки (размер зерен меньше 0.2–0.4 мм). Если необходима более гладкая поверхность — проводят химическое травление. Полученная пластина представляет собой основу для формирования структур и носит гордое название — подложка. На сегодня все. У кого появились вопросы — пишите. (Продолжение следует) Рекомендуем ещё прочитать:

|

|

|

| Хостинг на серверах в Украине, США и Германии. | © sector.biz.ua 2006-2015 design by Vadim Popov |

Идёт загрузка...

Идёт загрузка...